Spremnik dušika N₂: Učinkovito skladištenje dušika za industrijsku primjenu

Prednost proizvoda

Spremnici za prekomjernu količinu dušika ključna su komponenta svakog dušikovog sustava. Ovaj spremnik odgovoran je za održavanje odgovarajućeg tlaka i protoka dušika kroz sustav, osiguravajući njegove optimalne performanse. Razumijevanje karakteristika spremnika za prekomjernu količinu dušika ključno je za osiguranje njegove učinkovitosti i djelotvornosti.

Jedna od glavnih značajki kompenzacijskog spremnika dušika je njegova veličina. Veličina spremnika trebala bi biti dovoljna za pohranu odgovarajuće količine dušika kako bi se zadovoljile potrebe sustava. Veličina spremnika ovisi o čimbenicima kao što su potrebna brzina protoka i trajanje rada. Premali kompenzacijski spremnik dušika može rezultirati čestim punjenjem, što rezultira zastojem i smanjenom produktivnošću. S druge strane, preveliki spremnik možda neće biti isplativ jer troši previše prostora i resursa.

Još jedna važna značajka spremnika dušika je njegov nazivni tlak. Spremnici bi trebali biti dizajnirani da izdrže tlak dušika koji se skladišti i distribuira. Ova oznaka osigurava sigurnost spremnika i sprječava bilo kakva potencijalna curenja ili kvarove. Ključno je konzultirati se sa stručnjakom ili proizvođačem kako biste osigurali da nazivni tlak spremnika ispunjava specifične zahtjeve vašeg dušičnog sustava.

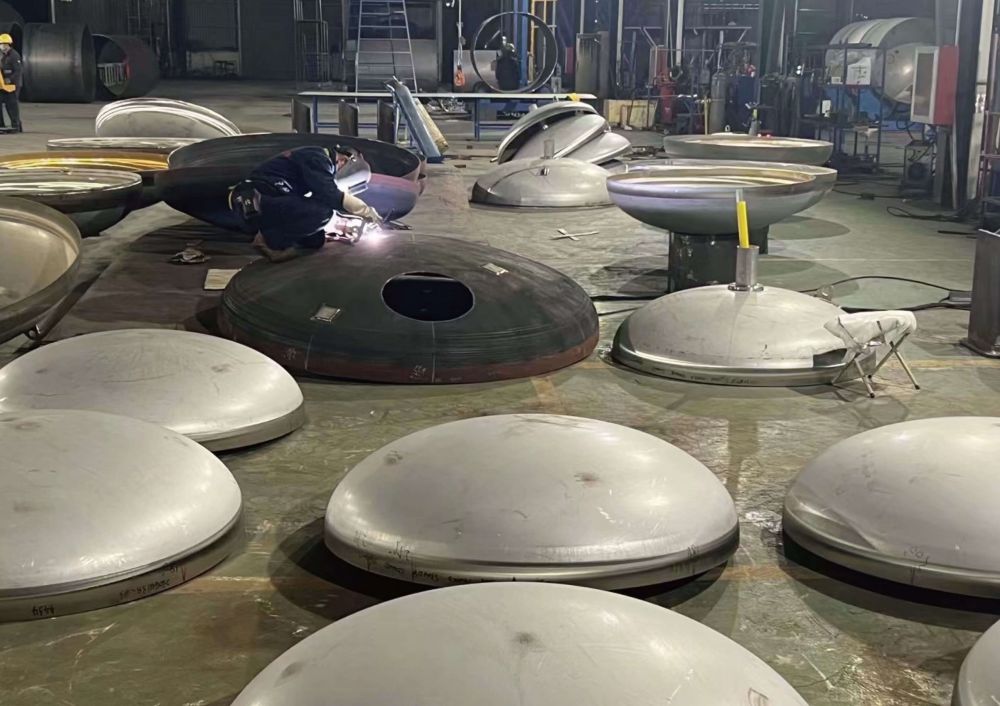

Materijali korišteni za izradu kompenzacijskog spremnika dušika također su važna značajka koju treba uzeti u obzir. Spremnici za skladištenje trebaju biti izrađeni od materijala otpornih na koroziju kako bi se spriječile moguće kemijske reakcije ili propadanje uslijed kontakta s dušikom. Materijali poput nehrđajućeg čelika ili ugljičnog čelika s odgovarajućim premazima često se koriste zbog svoje trajnosti i otpornosti na koroziju. Odabrani materijali trebaju biti kompatibilni s dušikom kako bi se osigurala dugovječnost i performanse spremnika.

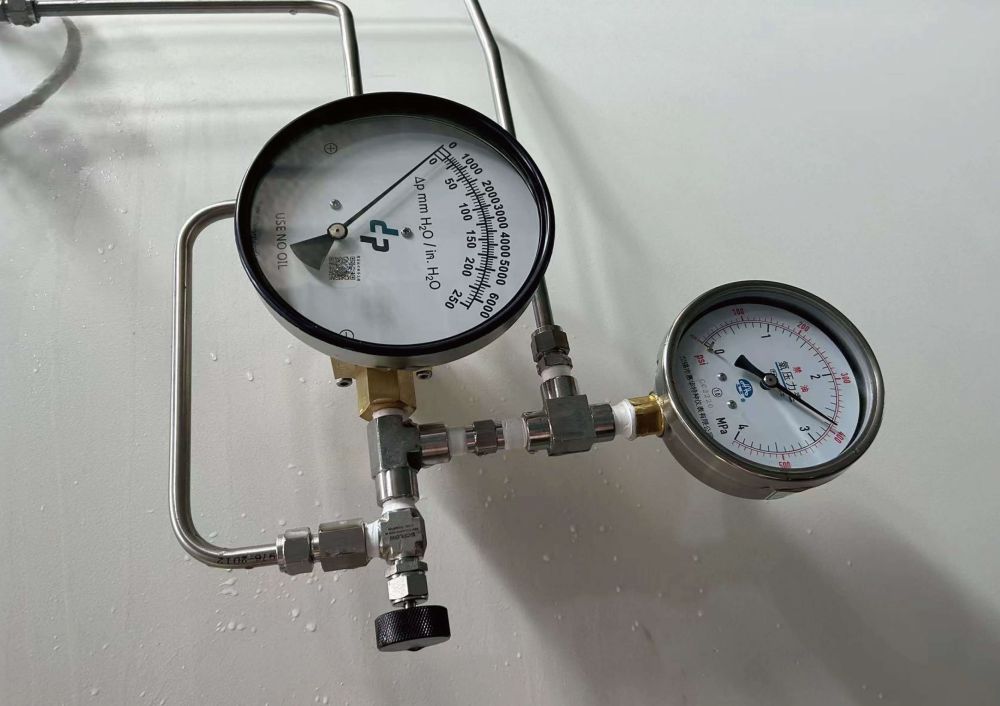

Dizajn spremnika za dušik (N₂) također igra ključnu ulogu u njegovim karakteristikama. Dobro dizajnirani spremnici trebali bi uključivati značajke koje omogućuju učinkovit rad i održavanje. Na primjer, spremnici za pohranu trebali bi imati odgovarajuće ventile, manometre i sigurnosne uređaje kako bi se osiguralo jednostavno praćenje i upravljanje. Također, razmislite o tome je li spremnik jednostavan za pregled i održavanje, jer će to utjecati na njegovu dugovječnost i pouzdanost.

Pravilna ugradnja i održavanje ključni su za maksimiziranje karakteristika kompenzacijske posude dušika. Spremnike treba ispravno ugraditi u skladu sa smjernicama proizvođača i industrijskim standardima. Treba provoditi redovite preglede i aktivnosti održavanja, kao što su provjera curenja, osiguravanje funkcionalnosti ventila i procjena razine tlaka, kako bi se utvrdili svi potencijalni problemi ili pogoršanje. Treba poduzeti brze i odgovarajuće mjere za rješavanje svih problema kako bi se spriječio prekid sustava i održala učinkovitost spremnika.

Na ukupne performanse kompenzacijske posude dušika utječu njene različite karakteristike, koje su prvenstveno određene specifičnim zahtjevima dušikovog sustava. Temeljito razumijevanje tih karakteristika omogućuje pravilan odabir spremnika, ugradnju i održavanje, što rezultira učinkovitim i pouzdanim dušikovim sustavom.

Ukratko, karakteristike kompenzacijskog spremnika dušika, uključujući njegovu veličinu, nazivni tlak, materijale i dizajn, značajno utječu na njegove performanse u dušikovom sustavu. Pravilno razmatranje ovih karakteristika osigurava da je spremnik odgovarajuće veličine, sposoban izdržati tlak, izrađen od materijala otpornih na koroziju i ima dobro osmišljenu strukturu. Ugradnja i redovito održavanje spremnika jednako su važni za maksimiziranje njegove učinkovitosti i djelotvornosti. Razumijevanjem i optimizacijom ovih karakteristika, kompenzacijski spremnici dušika mogu doprinijeti ukupnom uspjehu dušikovog sustava.

Primjene proizvoda

Upotreba dušikovih (N₂) kompenzacijskih spremnika ključna je u industrijskim procesima gdje su kontrola tlaka i temperature ključni. Dizajnirani za regulaciju fluktuacija tlaka i osiguranje stabilnog protoka plina, dušikovi kompenzacijski spremnici igraju ključnu ulogu u raznim primjenama u industrijama kao što su kemijska, farmaceutska, petrokemijska i proizvodna.

Primarna funkcija kompenzacijskog spremnika dušika je pohranjivanje dušika na određenoj razini tlaka, obično iznad radnog tlaka sustava. Pohranjeni dušik se zatim koristi za kompenzaciju padova tlaka koji se mogu pojaviti zbog promjena u potražnji ili promjena u opskrbi plinom. Održavanjem stabilnog tlaka, međuspremnici olakšavaju kontinuirani rad sustava, sprječavajući bilo kakve prekide ili nedostatke u proizvodnji.

Jedna od najistaknutijih primjena kompenzacijskih spremnika dušika je u kemijskoj proizvodnji. U ovoj industriji, precizna kontrola tlaka ključna je za osiguranje sigurnih i učinkovitih kemijskih reakcija. Kompenzacijski spremnici integrirani u sustave kemijske obrade pomažu u stabilizaciji fluktuacija tlaka, čime se smanjuje rizik od nesreća i osigurava dosljedna proizvodnja. Osim toga, kompenzacijski spremnici pružaju izvor dušika za operacije pokrivanja, gdje je uklanjanje kisika ključno za sprječavanje oksidacije ili drugih neželjenih reakcija.

U farmaceutskoj industriji, kompenzacijski spremnici dušika široko se koriste za održavanje preciznih uvjeta okoline u čistim sobama i laboratorijima. Ovi spremnici pružaju pouzdan izvor dušika za razne svrhe, uključujući opremu za pročišćavanje, sprječavanje kontaminacije i održavanje integriteta proizvoda. Učinkovitim upravljanjem tlakom, kompenzacijski spremnici dušika doprinose ukupnoj kontroli kvalitete i usklađenosti s industrijskim propisima, što ih čini važnim sredstvom u farmaceutskoj proizvodnji.

Petrokemijska postrojenja uključuju rukovanje velikim količinama hlapljivih i zapaljivih tvari. Stoga je sigurnost ključna za takva postrojenja. Kompenzacijske posude dušika ovdje se koriste kao mjera opreza protiv eksplozije ili požara. Održavanjem stalno višeg tlaka, kompenzacijske posude štite procesnu opremu od potencijalnih oštećenja uzrokovanih naglim promjenama tlaka u sustavu.

Osim u kemijskoj, farmaceutskoj i petrokemijskoj industriji, kompenzacijski spremnici dušika široko se koriste u proizvodnim procesima koji zahtijevaju preciznu kontrolu tlaka, kao što su automobilska proizvodnja, prerada hrane i pića te zrakoplovne primjene. U tim industrijama, kompenzacijski spremnici dušika pomažu u održavanju konstantnog tlaka u raznim pneumatskim sustavima, osiguravajući neprekidan rad kritičnih strojeva i alata.

Prilikom odabira kompenzacijske posude dušika za određenu primjenu, potrebno je uzeti u obzir nekoliko čimbenika. Ti čimbenici uključuju potreban kapacitet spremnika, raspon tlaka i materijale izrade. Važno je odabrati spremnik koji može adekvatno zadovoljiti potrebe sustava za protokom i tlakom, a istovremeno uzeti u obzir čimbenike poput otpornosti na koroziju, kompatibilnosti s radnim okruženjem i usklađenosti s propisima.

Ukratko, kompenzacijski spremnici dušika neizostavna su komponenta u raznim industrijskim primjenama, pružajući prijeko potrebnu stabilnost tlaka kako bi se osigurao siguran i učinkovit rad. Njegova sposobnost kompenzacije fluktuacija tlaka i osiguravanja stalnog protoka dušika čini ga vitalnom imovinom u industrijama gdje su precizna kontrola i pouzdanost ključne. Ulaganjem u pravi kompenzacijski spremnik dušika, tvrtke mogu povećati operativnu učinkovitost, smanjiti rizik i održati integritet proizvodnje, što u konačnici doprinosi ukupnom uspjehu u današnjem konkurentnom industrijskom okruženju.

Tvornica

Mjesto polaska

Proizvodno mjesto

| Parametri dizajna i tehnički zahtjevi | ||||||||

| serijski broj | projekt | spremnik | ||||||

| 1 | Standardi i specifikacije za projektiranje, proizvodnju, ispitivanje i inspekciju | 1. GB/T150.1~150.4-2011 „Posude pod tlakom“. 2. TSG 21-2016 „Propisi o sigurnosno-tehničkom nadzoru za stacionarne tlačne posude“. 3. NB/T47015-2011 „Propisi za zavarivanje posuda pod tlakom“. | ||||||

| 2 | projektni tlak MPa | 5.0 | ||||||

| 3 | radni pritisak | MPa | 4.0 | |||||

| 4 | postavljena temperatura ℃ | 80 | ||||||

| 5 | Radna temperatura ℃ | 20 | ||||||

| 6 | medij | Zrak/Netoksično/Druga skupina | ||||||

| 7 | Materijal glavne tlačne komponente | Vrsta i standard čelične ploče | Q345R GB/T713-2014 | |||||

| ponovno provjeri | / | |||||||

| 8 | Materijali za zavarivanje | zavarivanje pod praškom | H10Mn2+SJ101 | |||||

| Elektrolučno zavarivanje plinom, elektrolučno zavarivanje argonom i volframom, elektrolučno zavarivanje elektrodom | ER50-6,J507 | |||||||

| 9 | Koeficijent zavarenog spoja | 1.0 | ||||||

| 10 | Bez gubitaka otkrivanje | Spojni konektor tipa A, B | NB/T47013.2-2015 | 100% rendgensko, klasa II, tehnologija detekcije klasa AB | ||||

| NB/T47013.3-2015 | / | |||||||

| Zavareni spojevi tipa A, B, C, D, E | NB/T47013.4-2015 | 100% magnetska inspekcija česticama, stupanj | ||||||

| 11 | Dodatak za koroziju mm | 1 | ||||||

| 12 | Izračunaj debljinu mm | Cilindar: 17,81 Glava: 17,69 | ||||||

| 13 | puni volumen m³ | 5 | ||||||

| 14 | Faktor punjenja | / | ||||||

| 15 | toplinska obrada | / | ||||||

| 16 | Kategorije kontejnera | Razred II | ||||||

| 17 | Propisi i stupanj seizmičkog projektiranja | razina 8 | ||||||

| 18 | Propisi o projektiranju opterećenja vjetrom i brzina vjetra | Tlak vjetra 850 Pa | ||||||

| 19 | ispitni tlak | Hidrostatski test (temperatura vode ne niža od 5°C) MPa | / | |||||

| ispitivanje tlakom zraka MPa | 5,5 (dušik) | |||||||

| Ispitivanje nepropusnosti zraka | MPa | / | ||||||

| 20 | Sigurnosni pribor i instrumenti | manometar | Brojčanik: 100 mm Raspon: 0~10 MPa | |||||

| sigurnosni ventil | zadani tlak: MPa | 4.4 | ||||||

| nominalni promjer | DN40 | |||||||

| 21 | čišćenje površina | JB/T6896-2007 | ||||||

| 22 | Vijek trajanja dizajna | 20 godina | ||||||

| 23 | Pakiranje i dostava | Prema propisima NB/T10558-2021 „Premazivanje tlačnih posuda i transportna ambalaža“ | ||||||

| „Napomena: 1. Oprema treba biti učinkovito uzemljena, a otpor uzemljenja treba biti ≤10Ω. 2. Ova oprema se redovito pregledava u skladu sa zahtjevima TSG 21-2016 „Propisi o sigurnosnom tehničkom nadzoru za stacionarne posude pod tlakom“. Kada količina korozije opreme dosegne navedenu vrijednost na crtežu prije upotrebe opreme, ona će se odmah zaustaviti. 3. Orijentacija mlaznice gleda se u smjeru A.“ | ||||||||

| Tablica mlaznica | ||||||||

| simbol | Nominalna veličina | Standardna veličina priključka | Vrsta spojne površine | svrha ili naziv | ||||

| A | DN80 | HG/T 20592-2009 WN80(B)-63 | RF | usis zraka | ||||

| B | / | M20×1,5 | Uzorak leptira | Sučelje manometra | ||||

| ( | DN80 | HG/T 20592-2009 WN80(B)-63 | RF | izlaz zraka | ||||

| D | DN40 | / | zavarivanje | Sučelje sigurnosnog ventila | ||||

| E | DN25 | / | zavarivanje | Izlaz za otpadne vode | ||||

| F | DN40 | HG/T 20592-2009 WN40(B)-63 | RF | usta termometra | ||||

| M | DN450 | HG/T 20615-2009 S0450-300 | RF | šaht | ||||